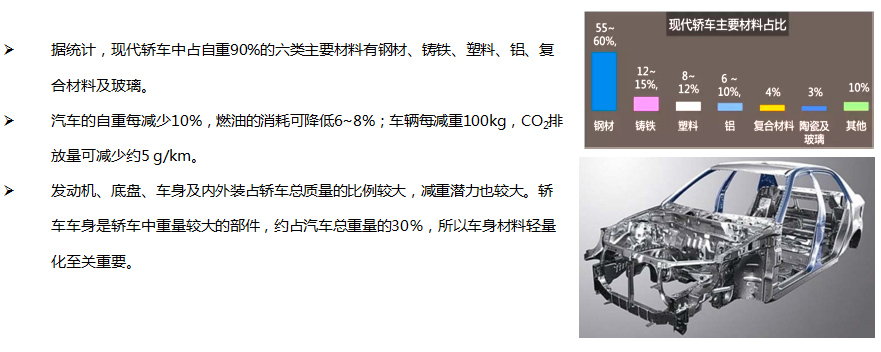

目前,能源短缺及环境污染已成为制约汽车产业可持续发展的突出问题,汽车轻量化是解决上述问题的有效手段和方法。

金力研车身结构轻量化研究方向,是在保证车身强度和安全性能前提下,通过理论分析与结构优化设计,实现零部件的精简化、整体化和轻质化,减小车身骨架及车身钢板的质量;通过开发大型零部件整体加工技术、相关模块化设计和制造技术,保证采用轻量化材料零部件能够满足车身结构设计与使用的各项要求;通过结合参数反演技术、多目标全局优化等现代车身设计方法,提出车身轻量化结构优化设计方案。

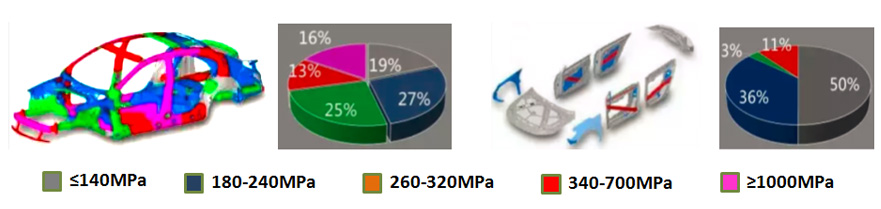

相对340MPa材料,600MPa级钢减重潜能为20%,800MPa级钢减重潜能达30%以上。

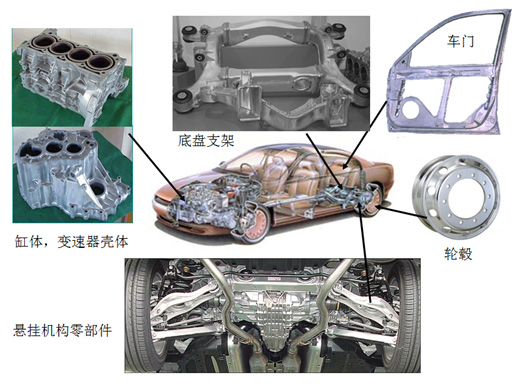

据估计,到2025年,采用全铝车身的车型占比将达到30%,全球车身用铝总量将达到870万吨。

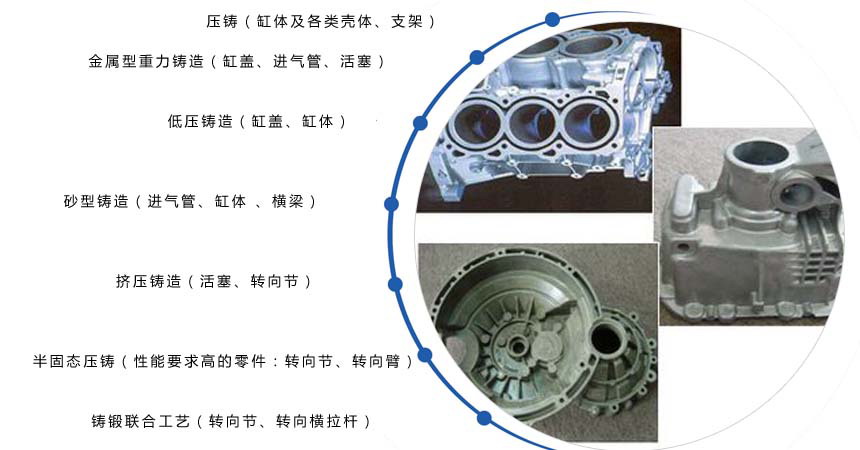

铝合金主要用于制造发动机缸体、活塞、进气支管、汽缸盖、变速器壳体、轿车的骨架、车身、座椅支架、车轮等部件。

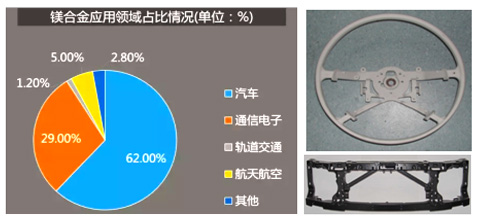

汽车是镁合金的重要消费领域,2015年我国乘用车需要镁合金10万吨/年。采用镁合金能有效减轻整车重量,可在使用铝合金的基础上再减轻15%~10%。镁合金可应用于踏板支架、齿轮箱、汽缸端盖、离合器外壳、方向盘、轮毂等。

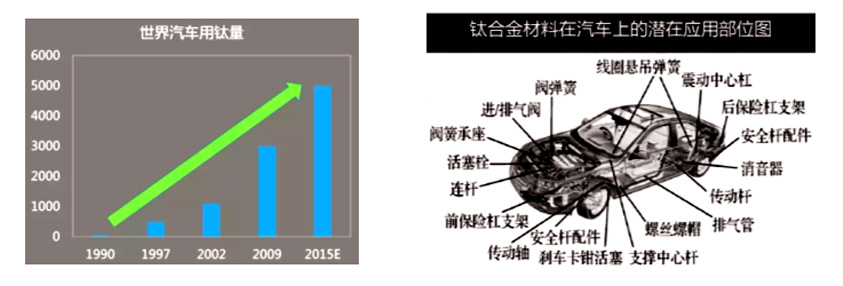

钛制汽车零部件直到20世纪90年代随着豪华汽车、跑车、赛车需求量的逐年增加才得到了飞快发展。2015年全世界汽车用钛量突破5000吨。

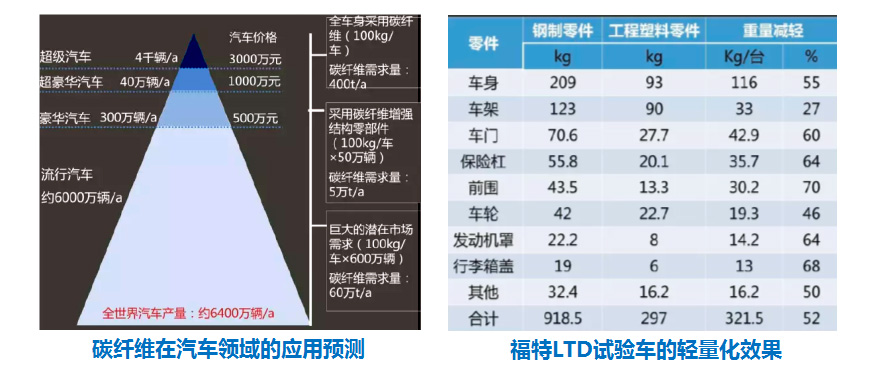

汽车领域是复合材料最大的市场,约占其总体积的20%。世界平均每辆乘用车复合材料约占总重量的6%。

预计到2020年,发达国家汽车平均用塑料量将达到500kg/辆以上。目前PP、PUR、PVC、ABS、PA、PE、PC、POM、PBT和PRT都在汽车上得到了广泛的应用。

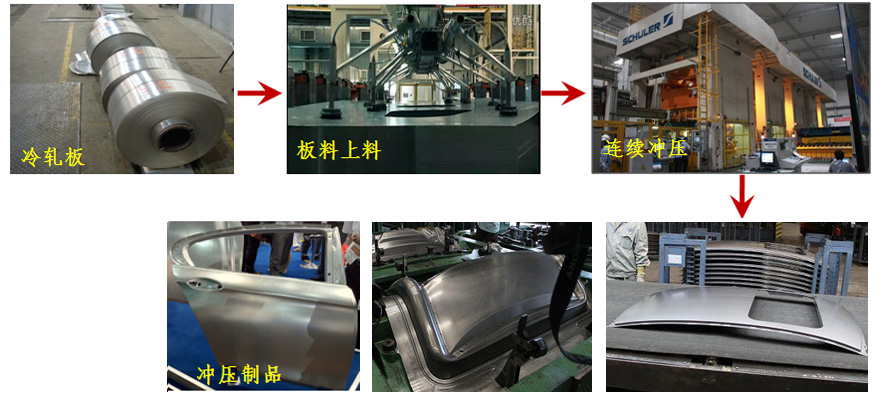

据统计,汽车上有60%~70%的零件是用冲压工艺生产出来的。特别是大型车身覆盖件,由于其形状复杂,尺寸大,表面质量要求高等,采用冲压工艺来制造是其它任何加工方法都无法比拟的。

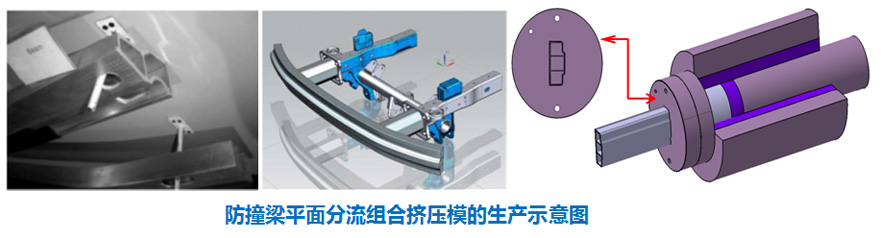

金力研汽车用铝合金成型技术的研究方向,在铝合金板材方面,重点探讨提高铝合金板的成型温度,增强塑性,改善成型性能,分析应变速率、成型温度等对成形性能的影响规律,探讨不同铝合金板的化学成分、晶粒大小、热处理方式等对其成形性能的影响;在铝合金零部件方面,通过精确控制铸造过程中熔体流场、温度场,结合电磁场、超声场等组织细化技术,研究开发复杂、高性能铝合金铸件制备工艺,促进汽车用铝合金成型技术的发展。

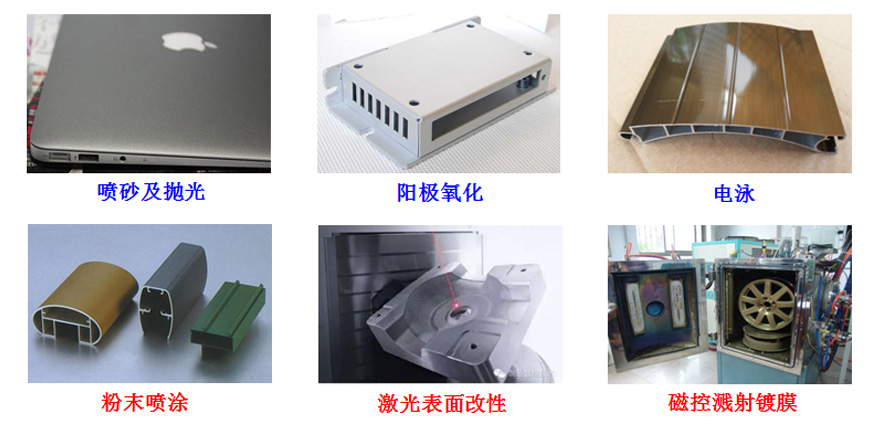

金力研铝合金表面处理技术研究方向,目的是要提高汽车用铝合金材料防腐性、装饰性和功能性三个方面的性能。传统的铝合金表面处理方法主要包括表面喷砂及抛光、阳极氧化、电泳等,这些方法均已实现规模化生产,但也存在诸多不足之处。随着铝合金在汽车领域应用的日益广泛,对铝合金表面处理的要求也会越来越高。该研究方向旨在采用粉末喷涂、激光表面改性、磁控溅射镀膜等特种方法,制备出表面硬度更高、耐磨和防腐性能更优异的表面涂层,提高汽车用铝合金的使用性能。

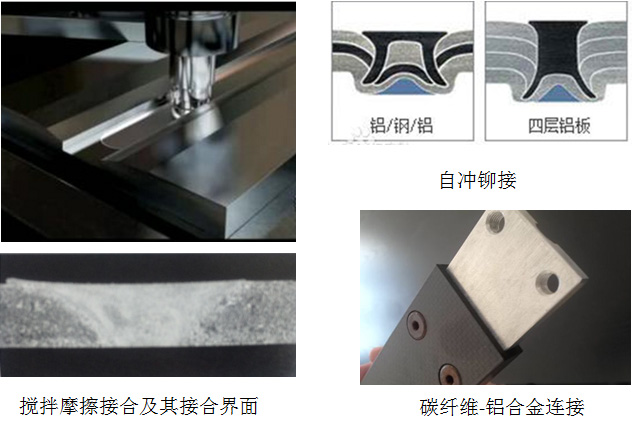

在节能减排的背景下,汽车轻量化是汽车工业发展的必然趋势。高强度、高模量、小比重的碳纤维和高强轻质的铝合金成为新型车辆制造过程中的首选材料,而碳-铝、铝-铝和铝-钢等复合连接件在车身连接起到至关重要的作用。

金力研材料一体化连接技术研发方向,通过研究碳-铝胶接+铆接的关键技术,解决碳纤维与其它铝合金结构件连接困难的问题;通过研究板材自冲铆接技术,解决铝-铝、铝-钢连接的问题;通过研究铝合金搅拌摩擦焊、激光焊接技术,提供铝合金零部件(车身)连接的关键技术。

模具是汽车制造业的重要工艺装备。低熔点合金模具具有制造周期短、可多次重熔使用、成本低等优点,对多品种、小批量试制产品及产品更新改型是一种比较理想的模具。但其力学性能较差、模具精度较低、尺寸不稳定。

金力研新型冲压模具材料开发方向,旨在通过改善合金成分、添加微量合金元素、优化凝固工艺等途径改善低熔点合金的组织结构,进而改善其力学性能。此外,探讨通过热处理、喷涂和镀层等处理工艺提高新型模具材料的性能,提高模具的使用寿命。

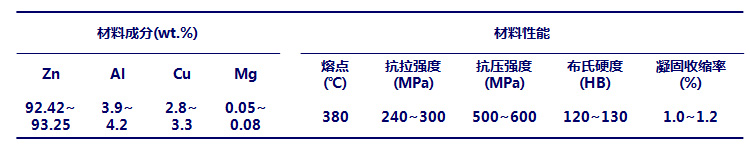

表1 典型低熔点合金(锌基合金)的成分及主要性能

-低熔点合金用于模具的优势:

1) 制模周期短,工艺简单

合金熔点较低(500℃以下)、流动性好,模具一般采取浇注成形的方式;机械加工效率高,表面精整性能好。

2) 成本价格低

模具材料价格低,耗费少;废模可重熔、 反复浇铸使用;合金熔化温度低,消耗能量少;制模工艺简单,设备投资小;模具后期处理费用低。

-低熔点合金模具存在的问题:

1) 力学性能较低

强度比钢模低得多,在较大的冲裁力或型腔注射压力和锁模力作用下容易损坏;合金的硬度和耐磨性较差,模具的使用寿命短。

2) 凝固收缩率大,模具精度难以保证

合金的凝固收缩率高达 1.0%~1.2%,而且收缩率变化不稳定。

3)软化温度低,尺寸不稳定

合金熔点低,在200℃以上工作时,强度、 硬度降低,在大的冲裁力或高的注射压力作用下,模具型腔容易产生热变形。

-低熔点合金模具发展方向:

1) 改善合金成分

对于常用的锌基合金而言,调整Al、Cu、Mg的含量,性能可得到大幅提升;另外,微量元素对改善合金的性能作用也很显著,例如加入锆、 稀土、 锰等微量元素,能够细化晶粒,提高力学性能,同时提高模具的表面质量。

2) 完善模具制造工艺

采用特种铸造方法减少底缩和缩松等缺陷来保证模具的铸造质量;加入纤维、 颗粒等增强材料制作锌基合金复合材料, 提高合金的硬度、 高温强度、 耐磨性。

3) 后期处理

采用热处理的方法提高力学性能;采用喷涂、表面镀层等表面处理工艺,提高模具的性能指标。

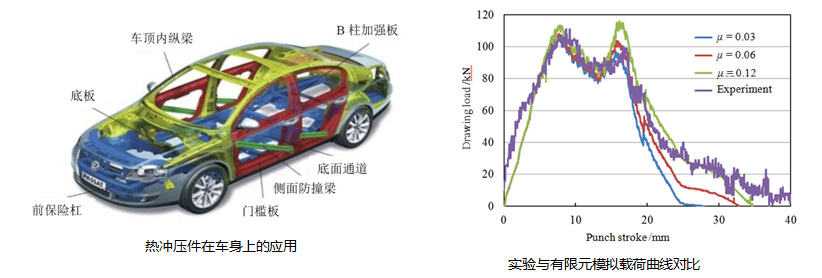

为了响应节能和环保的迫切需求,汽车轻量化已经成为汽车发展的必然趋势。在车身轻量化中,具有更高强度的高强度钢和强度高、密度小的铝合金使用比例越来越高。目前,高强度钢板和铝板均可采用热冲压工艺,随着热冲压工艺越来越成熟,低成本高效率是今后的主要发展方向。

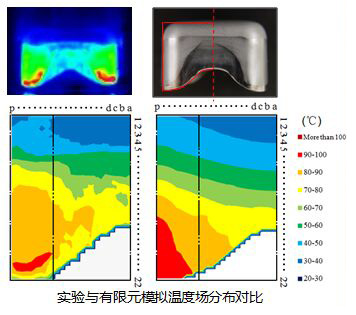

金力研热冲压技术研发方向,通过建立高可靠性有限元模型,有效解决热冲压模具开发过程长、精度差的问题,提出在热冲压过程中避免起皱、开裂、拉毛、回弹等问题的解决措施;通过对模具结构的优化,提出有效提高产品质量、生产速度、模具寿命的改进方法。

金力研汽车用轻量化材料的研究方向,在保证车身强度和安全性能前提下,通过理论和实验分析,深入研究化学成分、热处理工艺及成型工艺等对最终零件性能的影响规律,对比不同材料的变形性能,优化现有车用材料体系,开发新一代高强高韧汽车用轻量化材料,实现汽车整体轻量化。